Masz nitonakrętki, masz śruby, masz materiał – ale jak dobrać to nieszczęsne wiertło? Brzmi banalnie, a jednak tu właśnie najczęściej popełniane są błędy, które kończą się przekręconym otworem albo luźnym połączeniem. W tym wpisie pokazujemy czarno na białym: jakie wiertło pasuje do jakiej nitonakrętki, dlaczego 0,1 mm ma znaczenie, co zrobić z cienką blachą i czemu M6 nie oznacza wiertła 6 mm.

Spis treści

- Jakie wiertło do nitonakrętki M6? Nie zgaduj – sprawdź precyzyjne dane i uniknij luzów!

- Jakie wiertło do nitonakrętki M8? Ten 1 mm robi różnicę – zobacz, co mówią specjaliści

- Błędy przy wyborze wiertła pod nitonakrętki – jak ich uniknąć i czego nie robić?

- Jakie wiertło pod nitonakrętki? Tabela wymiarów od M3 do M12 + porady warsztatowe

- Jak dobrać wiertło do nitonakrętek w cienkiej blasze lub miękkim materiale? Sprawdź wyjątki i pułapki

- Jakie wiertło do nitonakrętek w niestandardowych zastosowaniach? Ruch, wibracje, kontakt z wodą

- Najczęstsze pytania o dobór wiertła pod nitonakrętki

- Czy rozmiar wiertła jest taki sam jak oznaczenie nitonakrętki (np. M6)?

- Dlaczego precyzyjny dobór średnicy otworu jest tak ważny?

- Jaka jest dopuszczalna tolerancja otworu pod nitonakrętkę?

- Jakie wiertło wybrać pod nitonakrętkę M6?

- Jaka średnica otworu jest wymagana dla nitonakrętki M8?

- Jak przygotować otwór pod nitonakrętkę z łbem stożkowym?

- Czy pod nitonakrętki sześciokątne można używać zwykłego wiertła?

- Czy materiał, w którym wiercę (aluminium vs stal), wpływa na rozmiar wiertła?

- Co jeśli nitonakrętka się obraca w otworze?

- Czy wiertło musi być dokładnie takie, jak w tabeli?

- Przeczytaj inne wpisy

- Najczęstsze pytania o dobór wiertła pod nitonakrętki

Jakie wiertło do nitonakrętki M6? Nie zgaduj – sprawdź precyzyjne dane i uniknij luzów!

Do montażu nitonakrętki M6 w standardowym wykonaniu stalowym potrzebujesz wiertła o średnicy dokładnie 9,0 mm. I nie, to nie jest wartość przypadkowa – to wynik konkretnych pomiarów oraz tolerancji produkcyjnych, które mają wpływ na trwałość i jakość całego połączenia. Gwint M6 oznacza bowiem średnicę śruby, a nie korpusu nitonakrętki – a właśnie ten korpus musi idealnie zmieścić się w otworze bez ryzyka luzów czy nadmiernego zacisku.

W praktyce oznacza to, że jeśli wybierzesz za małe wiertło (np. 8,5 mm), nitonakrętka może się nie zmieścić albo nie zostanie poprawnie zaciśnięta. Z kolei przy zbyt dużym otworze (np. 9,5 mm) całe połączenie będzie niestabilne, a radełkowanie nie „wgryzie” się w materiał. A to właśnie mechaniczne zakotwiczenie w ściance blachy odpowiada za wytrzymałość złącza – szczególnie przy cienkich materiałach stalowych lub aluminiowych. Wiertło 9,0 mm to złoty środek, który uwzględnia:

- średnicę zewnętrzną korpusu nitonakrętki (ok. 8,9 mm),

- tolerancję +0,1 mm na rozszerzenie,

- potrzebę dokładnego kontaktu z materiałem.

Nie bez znaczenia jest też fakt, że nawet różne serie produkcyjne mogą się nieznacznie różnić wymiarami, dlatego jeśli nie masz karty technicznej producenta, najlepiej użyj suwmiarki i zmierz nitonakrętkę od spodu – w jej najgrubszym miejscu. Różnice rzędu 0,1–0,2 mm są w tej kategorii krytyczne. W HS TECHNIK oferujemy szeroką gamę nitonakrętek M6 – zarówno z radełkowaniem, jak i z różnymi kołnierzami. Każdy z produktów ma jasno wskazaną wymaganą średnicę otworu, więc unikniesz zgadywania.

Wciąż nie masz doświadczenia z montażem nitonakrętek? Sprawdź nasz poradnik krok po kroku – również dla osób bez nitownicy.

W HS TECHNIK znajdziesz nitonakrętki z kołnierzem płaskim, które najlepiej sprawdzają się przy klasycznych zastosowaniach montażowych w cienkiej blasze.

Jakie wiertło do nitonakrętki M8? Ten 1 mm robi różnicę – zobacz, co mówią specjaliści

Wiertło 11,0 mm to standardowy wybór dla stalowych nitonakrętek M8. I choć różnica pomiędzy samą średnicą gwintu (czyli 8 mm) a otworem może wydawać się spora, to właśnie ta nadwyżka gwarantuje prawidłowe zaciśnięcie i odporność na wibracje. W naszej ofercie znajdziesz różne typy M8 – od klasycznych walcowych po wersje z kołnierzem stożkowym i radełkowaniem. Dla każdej z nich przygotowaliśmy szczegółowe tabele otworów, które znajdziesz w opisach produktowych.

Ciekawostka: według badań producentów takich jak Avdel czy Goebel, 80% przypadków obluzowań nitonakrętek M8 wynika z błędnie dobranego otworu. Za duży – i nitonakrętka się obraca. Za mały – nie można jej w ogóle zamontować lub dochodzi do pęknięcia materiału podczas zaciśnięcia. Szczególnie w przypadku cienkich blach i profili aluminiowych, zbyt ciasne dopasowanie skutkuje wypaczeniem złącza już przy pierwszym obciążeniu. Dlatego, zamiast kierować się intuicją lub „na oko” – sięgnij po dane.

W HS TECHNIK mamy również gotowe zestawy montażowe do M8, które zawierają:

- pasujące wiertło,

- nitonakrętki w odpowiednich wariantach,

- opcjonalnie – nakrętki nierdzewne A2 do środowisk korozyjnych.

Nie musisz szukać osobno każdego elementu – oszczędzasz czas i unikasz błędów.

Jeśli zależy Ci na dobrym rozłożeniu siły docisku i pracy w cienkich materiałach, warto przyjrzeć się nitonakrętkom z kołnierzem stożkowym – sprawdzają się tam, gdzie liczy się mocne zakotwiczenie przy minimalnej deformacji blachy.

Zaufaj doświadczeniu w dostawach dla przemysłu

Wybierz dostawcę, który gwarantuje jakość, terminowość i techniczne wsparcie. HS Technik to pewność, że Twoja produkcja działa bez przestojów.

Błędy przy wyborze wiertła pod nitonakrętki – jak ich uniknąć i czego nie robić?

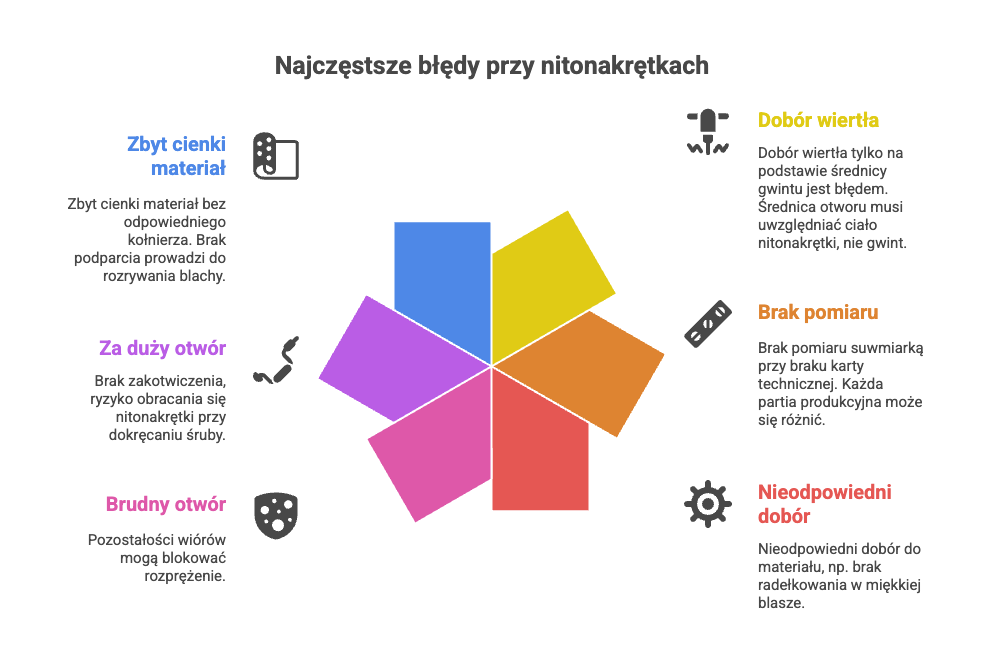

Zbyt mały otwór, brak testu na materiale, pominięcie czyszczenia otworu z wiórów – to tylko niektóre z błędów, które pojawiają się w warsztatach i produkcji każdego dnia. Choć nitonakrętka to element prosty w założeniu, jej skuteczność zależy od milimetrowej precyzji. I to dosłownie. Poniżej lista grzechów głównych, które warto znać:

- dobór wiertła tylko na podstawie średnicy gwintu – to błąd! Średnica otworu musi uwzględniać ciało nitonakrętki, nie gwint,

- brak pomiaru suwmiarką przy braku karty technicznej – każda partia produkcyjna może się różnić,

- nieodpowiedni dobór do materiału – np. brak radełkowania w miękkiej blasze,

- brudny otwór – pozostałości wiórów mogą blokować rozprężenie,

- za duży otwór – brak zakotwiczenia, ryzyko obracania się nitonakrętki przy dokręcaniu śruby,

- zbyt cienki materiał bez odpowiedniego kołnierza – brak podparcia prowadzi do rozrywania blachy.

Dane techniczne są jednoznaczne: różnica 0,2 mm potrafi całkowicie zniweczyć jakość połączenia. To nie są niuanse – to realne ryzyko awarii. Co więcej, według danych z rynku przemysłowego, ponad 60% przypadków reklamacji połączeń nitowanych wynika z niewłaściwego wiercenia. Jeśli chcesz tego uniknąć – skorzystaj z naszej bazy tabel wierceń, która została opracowana na podstawie rzeczywistych pomiarów.

Zamieszczamy je w opisach produktów HS TECHNIK – i są regularnie aktualizowane pod kątem zmian wymiarów i materiałów u producentów.

Jednym z częstszych problemów przy montażu są połączenia narażone na wilgoć lub pył. W takim przypadku warto wybrać nitonakrętki szczelne – ich konstrukcja ogranicza przedostawanie się zanieczyszczeń do wnętrza profilu.

Jakie wiertło pod nitonakrętki? Tabela wymiarów od M3 do M12 + porady warsztatowe

Nie istnieje jedna uniwersalna średnica otworu pod nitonakrętki – każda średnica gwintu ma swój indywidualny wymiar wiercenia. Dla ułatwienia, przygotowaliśmy pełną tabelę doboru średnicy wiertła dla rozmiarów M3, M4, M5, M6, M8, M10 i M12, uwzględniając również warianty z dużym kołnierzem i różne typy radełkowania. Co ważne – wszystkie dane pochodzą z aktualnych specyfikacji technicznych producentów nitonakrętek, a nie z „orientacyjnych” wartości.

Oto kilka najważniejszych wymiarów:

- M3 – wiertło 5,0 mm,

- M4 – wiertło 6,0 mm,

- M5 – wiertło 7,0 mm,

- M6 – wiertło 9,0 mm,

- M8 – wiertło 11,0 mm,

- M10 – wiertło 13,5 mm,

- M12 – wiertło 15,0 mm.

Oczywiście wartości te mogą się różnić w zależności od producenta i typu nitonakrętki – w HS TECHNIK zawsze podajemy konkretne dane w opisie produktu. Każdy zestaw montażowy zawiera informację o zalecanym wiertle, a także wskazówki montażowe. Co istotne – przy cienkich blachach aluminiowych (< 2 mm) zalecamy stosowanie nitonakrętek z dużym kołnierzem oraz pełnym radełkowaniem, co znacząco zwiększa powierzchnię zakotwiczenia i stabilność.

Chcesz wiedzieć, czy Twoja blacha się nadaje? Masz wątpliwości co do doboru materiału? Nasz dział techniczny HS TECHNIK doradzi Ci, które zestawy sprawdzą się najlepiej w Twojej aplikacji – od małych projektów po produkcję seryjną.

A jeśli chcesz zgłębić temat nitów zrywalnych – i np. dowiedzieć się, jak dobrać długość nitów do konkretnego materiału – zajrzyj tutaj do podlinkowanego poradnika.

Jeśli chcesz przejść od razu do kompletnego zestawu, który pozwoli Ci nie tylko dobrać nitonakrętki, ale też wykonać montaż – zajrzyj do sekcji narzędzi do nitonakrętek. Znajdziesz tam wszystko, czego potrzebujesz – od nitownic po wiertła.

| Rozmiar nitonakrętki | Średnica otworu (mm) | Typowe warianty | Uwagi montażowe |

| M3 | 5,0 mm | Kołnierz płaski / mały | W cienkich profilach — radełkowanie. |

| M4 | 6,0 mm | Płaskie / stożkowe | Ważna czystość otworu. |

| M5 | 7,0 mm | Szeroki/płaski kołnierz | W miękkich materiałach — radełko. |

| M6 | 9,0 mm | Płaskie / stożkowe / radełko | Tolerancja ±0,1 mm jest krytyczna. |

| M8 | 11,0 mm | Radełkowane, stożkowe | Najczęstszy błąd — za duży otwór. |

| M10 | 13,5 mm | Szeroki kołnierz | Do cienkiej blachy — tylko szeroki kołnierz. |

| M12 | 15,0 mm | Kołnierz szeroki / A2 / A4 | Wymaga sztywnego materiału. |

Jak dobrać wiertło do nitonakrętek w cienkiej blasze lub miękkim materiale? Sprawdź wyjątki i pułapki

Cienka blacha rządzi się swoimi prawami, a miękkie materiały – np. aluminium czy tworzywa – to osobna historia. Tutaj nie chodzi tylko o średnicę, ale o całe podejście do montażu nitonakrętki. Przede wszystkim – przy grubości ścianki poniżej 2 mm, standardowa nitonakrętka może mieć zbyt małą powierzchnię zakotwiczenia. Rozwiązaniem są modele z dużym kołnierzem, który rozkłada nacisk i zapobiega „przeciągnięciu” nitonakrętki przez materiał.

W HS TECHNIK znajdziesz wersje z:

- kołnierzem stożkowym lub szerokim płaskim,

- pełnym radełkowaniem,

- dłuższym korpusem do cienkich blach.

Dodatkowo – jeśli materiał jest miękki (np. aluminium 1050 lub PCV) – niezbędne jest docięcie otworu bardzo precyzyjnie, najlepiej z marginesem +0,1 mm. Co więcej, warto rozważyć nitonakrętki wykonane ze stali nierdzewnej A2, które dają większy opór przy wkręcaniu śruby i poprawiają stabilność. Pamiętaj, że w takich przypadkach warto robić test montażu na kawałku odpadzie, zanim przejdziesz do właściwego elementu. W ten sposób unikniesz błędów nie do naprawienia.

Jakie wiertło do nitonakrętek w niestandardowych zastosowaniach? Ruch, wibracje, kontakt z wodą

Gdy połączenie ma pracować w trudnych warunkach – nie ma miejsca na domysły. Niezależnie, czy to przyczepa, sprzęt outdoorowy, maszyna narażona na drgania czy konstrukcja w pobliżu wody – montaż nitonakrętki wymaga odpowiedniego przygotowania. Przy częstym odkręcaniu śrub lub pracy wibracyjnej, luz między gwintem a materiałem może się pogłębiać z czasem, dlatego trzeba działać precyzyjnie już na etapie wiercenia.

W takich zastosowaniach rekomendujemy:

- wiertła o dokładnej tolerancji (np. przemysłowe HSS-G),

- nitonakrętki z radełkowaniem i kołnierzem stożkowym,

- dodatkowe zabezpieczenia gwintu (np. kleje anaerobowe),

- elementy ze stali A4 (kwasoodpornej), jeśli występuje wilgoć lub kontakt z chemią.

Warto też zadbać o precyzyjne czyszczenie otworów po wierceniu – wystarczy cienka warstwa wiórów, by nitonakrętka nie „złapała” materiału równomiernie. W HS TECHNIK proponujemy również zestawy montażowe do zastosowań specjalnych, które sprawdzają się w motoryzacji, produkcji regałów przemysłowych i zabudowach mobilnych. Każdy z nich zawiera konkretne wiertła i nitonakrętki dopasowane do środowiska pracy.

Najczęstsze pytania o dobór wiertła pod nitonakrętki

Niezależna ekspertka w zakresie technologii montażu, logistyki przemysłowej i zarządzania jakością. Pasjonatka nowych technologii w przemyśle, od lat opisuje najważniejsze trendy w produkcji i logistyce. Autorka licznych artykułów technicznych publikowanych w mediach branżowych. Na blogu HS Technik dzieli się wiedzą, analizami oraz inspiracjami dotyczącymi zastosowania elementów złącznych i nowoczesnych rozwiązań wspierających efektywność produkcji.