Nie każdy nit pasuje wszędzie – i nie chodzi tylko o wygląd. Jeśli chcesz, żeby połączenie było trwałe, estetyczne i odporne na warunki pracy, musisz wiedzieć, jak czytać oznaczenia i dobrać odpowiedni wymiar. W tym poradniku przejdziesz przez wszystkie kluczowe aspekty: od rozszyfrowania symboli, przez dobór średnicy i długości, aż po wybór materiału i kształtu łba. Bez zbędnych teorii – tylko konkret, który realnie ułatwi Ci pracę.

Spis treści

- Co oznacza „4,0 x 8 Al/A2 DIN 7337”? Rozszyfruj oznaczenia nitów raz na zawsze

- Jak dobrać odpowiednią długość i średnicę nitu? Prosty sposób, który działa zawsze

- Nit 4 mm? A może 4,1? Oto jak dobrać właściwą średnicę otworu, by wszystko trzymało się jak trzeba

- Aluminium, stal, A2, A4 – jak dobrać materiał nitu do środowiska pracy?

- Stożkowy, płaski, kulisty – jaki łeb nitu wybrać i co to zmienia?

- Najczęstsze błędy przy doborze nitów – sprawdź, zanim zaczniesz wiercić

- Najczęstsze pytania o rozmiary nitów i ich oznaczenia

- Co oznacza przykładowe oznaczenie nitu „4,0 x 8 Al/A2 DIN 7337”?

- Jak dobrać średnicę otworu pod nit zrywalny?

- Jak dobrać odpowiednią długość nitu?

- Jaki materiał nitu wybrać do trudnych warunków (wilgoć, chemia)?

- Kiedy stosować nity z łbem stożkowym, a kiedy z dużym kołnierzem?

- Jakie są najczęstsze błędy przy doborze nitów?

- Przeczytaj inne wpisy

- Najczęstsze pytania o rozmiary nitów i ich oznaczenia

Co oznacza „4,0 x 8 Al/A2 DIN 7337”? Rozszyfruj oznaczenia nitów raz na zawsze

Jeśli kiedykolwiek trafiłeś na oznaczenie typu „4,0 x 8 Al/A2 DIN 7337” i zastanawiałeś się, co właściwie za tym stoi, spokojnie – nie jesteś sam. Na pierwszy rzut oka może to wyglądać jak szyfr, ale w rzeczywistości to dość prosty zestaw informacji, który daje Ci pełen obraz konkretnego nitu zrywalnego. Najpierw masz średnicę trzpienia, czyli 4,0 mm – to kluczowy wymiar, który będzie determinował m.in. średnicę otworu, jaki należy wywiercić. Druga liczba – tutaj 8 – to po prostu całkowita długość nitu, wyrażona w milimetrach. Dalej robi się jeszcze ciekawiej – oznaczenie Al/A2 mówi Ci, z czego wykonany jest korpus nitu (Aluminium) oraz jego trzpień (Stal nierdzewna typu A2). Na końcu mamy odniesienie do normy DIN 7337, która określa konkretne właściwości tego rodzaju nitu.

Dlaczego to wszystko jest tak ważne? Bo bez właściwego rozszyfrowania tych parametrów nie jesteś w stanie świadomie dobrać nitu do konkretnego zastosowania. I nie chodzi tu wyłącznie o estetykę czy precyzję, ale przede wszystkim o trwałość i bezpieczeństwo połączenia. Źle dobrana długość może skutkować wypadającym nitem albo jego pęknięciem przy obciążeniu. Nieodpowiedni materiał może z kolei zareagować z podłożem i zardzewieć już po kilku tygodniach. Zanim kupisz lub zamontujesz standardowe nity, zawsze poświęć chwilę na analizę oznaczenia – to naprawdę robi różnicę.

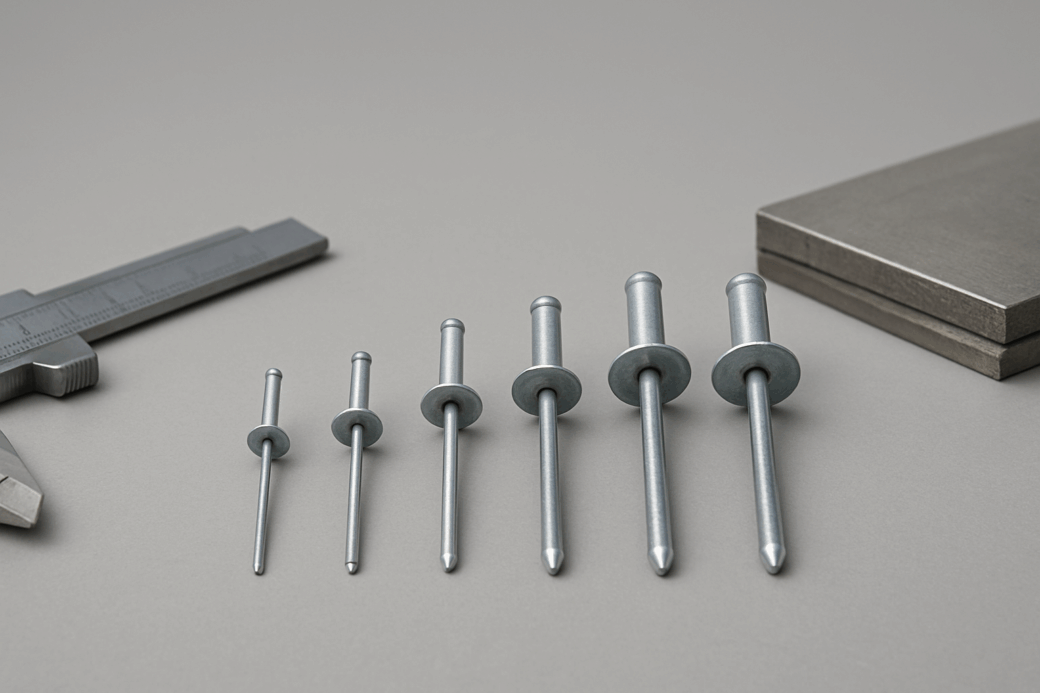

Jak dobrać odpowiednią długość i średnicę nitu? Prosty sposób, który działa zawsze

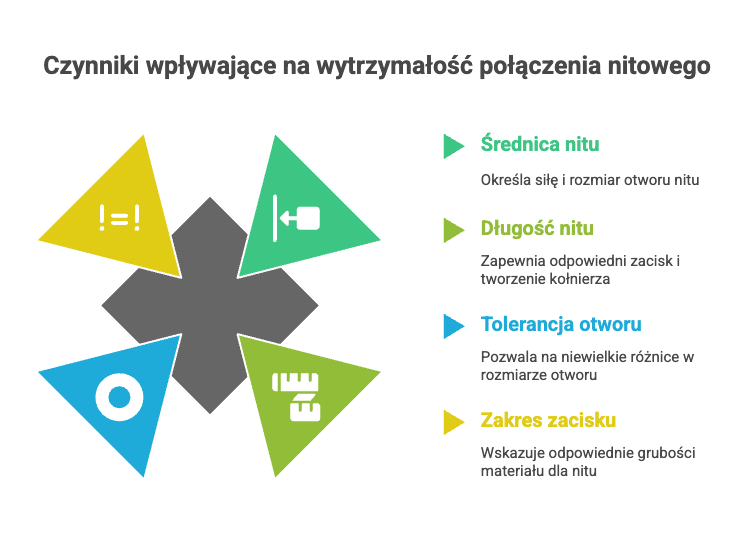

Dobór odpowiedniego rozmiaru nitu zrywalnego to temat, który na pozór wydaje się błahy – w końcu nit to tylko niewielki element z metalu. A jednak to właśnie precyzyjne dopasowanie jego wymiarów decyduje o tym, czy połączenie będzie mocne i stabilne. Kluczowe są tutaj dwa parametry: średnica oraz długość nitu. Średnica określa m.in. jaką siłę przeniesie połączenie oraz jaką średnicę musi mieć otwór w materiale. Najczęściej stosuje się niewielką tolerancję i otwór wykonuje się o 0,1 mm większy niż nominalna średnica nitu. To drobna różnica, ale ma ogromne znaczenie – zbyt ciasno i nit nie wejdzie lub się zdeformuje, zbyt luźno i nie zepnie materiałów tak, jak powinien.

Długość to z kolei temat, w którym łatwo o pomyłkę. Tutaj nie wystarczy spojrzeć „na oko”, bo liczy się suma grubości łączonych materiałów oraz odpowiedni naddatek – konieczny, by nit prawidłowo się zaciągnął i utworzył kołnierz. Producenci zwykle podają tabele z tzw. zakresami zacisku, które pokazują, jaki nit pasuje do konkretnego układu. To właśnie tam znajdziesz informację, czy np. nit 4,0 x 10 mm będzie dobry do materiału o grubości 6 mm, czy jednak warto sięgnąć po dłuższy. W praktyce – im dokładniej to policzysz, tym mniej zaskoczeń przy montażu. Luźny nit to nie tylko słabe połączenie, ale często realne zagrożenie, np. w konstrukcjach narażonych na drgania.

Nit 4 mm? A może 4,1? Oto jak dobrać właściwą średnicę otworu, by wszystko trzymało się jak trzeba

Jeśli masz już wybrany nit zrywalny – powiedzmy o średnicy 4,0 mm – to jeszcze nie koniec zadania. Teraz trzeba zdecydować, jak wiercić otwór, by wszystko działało tak, jak trzeba. I tutaj pojawia się najczęściej ignorowana zasada, która potrafi zniweczyć całą robotę: średnica otworu musi być o 0,1 mm większa niż średnica nitu. Czyli dla nitu 4,0 mm – wiercisz otwór 4,1 mm. Brzmi banalnie, ale wystarczy o tym zapomnieć, by później zastanawiać się, dlaczego nit nie chce wejść albo w ogóle się nie zrywa.

Co się dzieje, gdy otwór będzie zbyt ciasny? Nit może się w ogóle nie zmieścić, albo podczas montażu odkształci się w sposób niekontrolowany. Efekt? Połączenie nie spełnia swojej funkcji i może się rozluźnić w najmniej odpowiednim momencie. Z kolei zbyt luźny otwór to inny problem – nit nie będzie się miał na czym oprzeć, może nie utworzyć poprawnego kołnierza albo zwyczajnie wylecieć przy pierwszym obciążeniu. Dlatego nie traktuj tego jak „szczegółu technicznego” – to kluczowy element procesu nitowania, który ma bezpośredni wpływ na trwałość i jakość Twojej pracy.

| Średnica nitu (mm) | Długość nitu (mm) | Zakres zacisku (mm) | Średnica otworu (mm) |

| 2,4 | 6 | 1,0 – 3,0 | 2,5 |

| 3,0 | 8 | 3,0 – 5,0 | 3,1 |

| 3,2 | 10 | 5,0 – 6,5 | 3,3 |

| 4,0 | 12 | 6,5 – 8,5 | 4,1 |

| 4,8 | 16 | 8,5 – 12,5 | 4,9 |

| 5,0 | 18 | 12,5 – 14,5 | 5,1 |

| 6,0 | 20 | 13,0 – 15,0 | 6,1 |

| 6,4 | 25 | 15,0 – 18,0 | 6,5 |

Wymiary nitów mają kluczowe znaczenie przy doborze odpowiedniego rozwiązania do konkretnego zastosowania – zarówno pod względem długości, średnicy, jak i rodzaju kołnierza. Warto też pamiętać, że specjalistyczne nity konektorowe oraz nity rowkowane wymagają jeszcze większej precyzji w dopasowaniu, ponieważ pracują w bardziej wymagających warunkach montażowych.

Aluminium, stal, A2, A4 – jak dobrać materiał nitu do środowiska pracy?

To, z jakiego materiału wykonany jest nit zrywalny, ma znaczenie dużo większe, niż mogłoby się wydawać. Oczywiście – chodzi nie tylko o wytrzymałość, ale przede wszystkim o odporność na warunki zewnętrzne. Jeśli montujesz coś w miejscu narażonym na wilgoć, skrajne temperatury czy agresywne środowisko chemiczne, nie każdy nit się nada. I tutaj właśnie przydaje się wiedza o oznaczeniach typu Al/A2 czy A4/A4. Te symbole to nie dekoracja – to konkretna informacja o tym, jak długo nit wytrzyma bez rdzewienia, utleniania się czy rozpadania.

Dla większości zastosowań nit aluminiowy z trzpieniem ze stali nierdzewnej (Al/A2) będzie w zupełności wystarczający – to dobre połączenie lekkości i odporności na korozję. Jeśli jednak działasz np. w przemyśle spożywczym, gdzie liczy się sterylność i trwałość, warto sięgnąć po stal nierdzewną A2 lub nawet kwasoodporną A4. Te ostatnie wytrzymują lata ekspozycji na trudne warunki – morskie, przemysłowe czy chemiczne. Nie warto tutaj oszczędzać, bo źle dobrany materiał może sprawić, że po kilku miesiącach cały montaż pójdzie na marne. I co gorsza – wcale nie będzie od razu widać, że coś się psuje.

Stożkowy, płaski, kulisty – jaki łeb nitu wybrać i co to zmienia?

Wybór odpowiedniego łba nitu zrywalnego to kolejna decyzja, której nie powinieneś zostawiać przypadkowi. Choć mogłoby się wydawać, że kształt łba to kwestia czysto estetyczna, w rzeczywistości ma on bezpośredni wpływ na sposób rozkładu sił, trwałość połączenia i nawet… bezpieczeństwo użytkowania danego elementu. Najczęściej stosuje się łby płaskie, które dobrze przylegają do materiału i równomiernie rozkładają nacisk – to taki „domyślny” wybór do większości zastosowań.

Ale co, jeśli zależy Ci na tym, by nit nie wystawał ponad powierzchnię? Wtedy warto sięgnąć po łeb stożkowy, który licuje się z materiałem i pozwala uzyskać zupełnie płaską powierzchnię. Z kolei w przypadku łączenia delikatnych materiałów z twardym podłożem, lepszy będzie duży kołnierz, który zapobiega wciskaniu się nitu w strukturę i zapewnia większy rozkład sił. Wybór kształtu to więc nie tylko estetyka, ale też funkcjonalność. Dlatego zanim zdecydujesz się na konkretny model, zastanów się, jakie siły będą działać na połączenie i jaki efekt wizualny chcesz uzyskać.

Nity zrywalne szczelne to doskonały wybór wszędzie tam, gdzie połączenie musi być nie tylko trwałe, ale też odporne na wilgoć czy kurz. Ich specjalna konstrukcja zapewnia pełną wodoszczelność, dzięki czemu idealnie sprawdzają się np. w przemyśle motoryzacyjnym czy przy montażu elewacji.

Zaufaj doświadczeniu w dostawach dla przemysłu

Wybierz dostawcę, który gwarantuje jakość, terminowość i techniczne wsparcie. HS Technik to pewność, że Twoja produkcja działa bez przestojów.

Najczęstsze błędy przy doborze nitów – sprawdź, zanim zaczniesz wiercić

Błędy przy doborze nitów zdarzają się częściej, niż mogłoby się wydawać. Wiele osób kupuje nity „na oko”, bez mierzenia grubości materiałów, bez sprawdzenia zakresu zacisku i bez czytania specyfikacji. Efekt? Nit z jednej strony wchodzi, ale z drugiej już nie trzyma, albo wręcz odpada przy lekkim obciążeniu. Czasem zdarza się też, że średnica otworu została wykonana „na czuja”, bo ktoś pomyślał, że 4 mm to zawsze 4 mm. Niestety – to tak nie działa. Tolerancje są ważne, a brak precyzji mści się bardzo szybko.

Częstym błędem jest też niewłaściwy dobór materiału nitu do środowiska pracy. Wydaje się, że stal to stal, ale użycie zwykłego nitu stalowego w miejscu o podwyższonej wilgotności sprawia, że połączenie traci trwałość już po kilku tygodniach. Dochodzi do korozji, pojawiają się odpryski, a ostatecznie trzeba wszystko robić od nowa. Dlatego, zanim sięgniesz po nitownicę, poświęć chwilę na analizę projektu, zmierz dokładnie materiały i wybierz odpowiedni rozmiar i typ nitu. To niewielki wysiłek, który może uchronić Cię przed stratą czasu, nerwów i pieniędzy.

Najczęstsze pytania o rozmiary nitów i ich oznaczenia

Przeczytaj inne wpisy

Niezależna ekspertka w zakresie technologii montażu, logistyki przemysłowej i zarządzania jakością. Pasjonatka nowych technologii w przemyśle, od lat opisuje najważniejsze trendy w produkcji i logistyce. Autorka licznych artykułów technicznych publikowanych w mediach branżowych. Na blogu HS Technik dzieli się wiedzą, analizami oraz inspiracjami dotyczącymi zastosowania elementów złącznych i nowoczesnych rozwiązań wspierających efektywność produkcji.